スパイラル推進機構を用いた姿勢制御クライマーの開発

本研究室では宇宙エレベータークライマーの機構について研究を行ってきている。宇宙と地上を結ぶテザーとしては、地上付近では風などの環境の影響を受けにくいロープテザーが有利とされている。しかし、ロープテザーは風などの影響によりテザー周りに回転してしまう問題点がある。

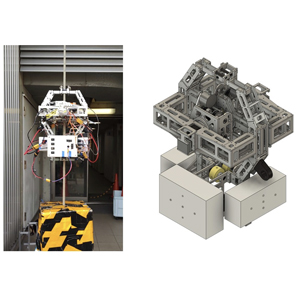

この問題に対し本研究室では、CMG(Control Moment Gyro)機構、リアクションホイール機構を用いた姿勢制御の研究を行ってきたが、いずれも飽和が避けられず、長時間の連続した姿勢制御を行えないことを確認している。また、これらの機構は重く、取り扱いが難しいという問題点もある。そこで、本研究ではローラをテザーに対して傾けることができるスパイラル推進機構を用いたクライマーの開発を行っている。スパイラル推進機構により傾いたローラは、ロープとの接触面で横方向に摩擦力を発生させ、クライマーにロープ周りのトルクを与えることができる。このクライマーを用いることにより、飽和のない姿勢制御がほぼ実現できており、さらに検証を行っている。

飽和回避を可能とするロープクライマーの姿勢制御

ロープ周りの姿勢制御が可能なスパイラル推進機構は、飽和のない姿勢制御を行うことができる。しかし、ロープ周りのトルクを発生させるためには、ロープとの接触面で横方向に摩擦力を発生させ、ロープ周りのトルクを与える必要があるため、応答が遅いという問題点があった。これに対して、高速回転するホイールを傾けることでトルクを発生させるCMG機構は、応答が速いが、制御できる角運動量は限られており、飽和がおきてしまうため長時間の姿勢制御ができない。

この問題に対して本研究では、姿勢制御を行うCMG機構に加えて、スパイラル推進機構によって飽和回避トルクを発生させることで、応答が速く、飽和のない姿勢制御を行う機構を提案している。検証実験では、CMG機構のみでは飽和が起きてしまうが、スパイラル推進による飽和回避を用いた場合はこれを回避できることを確認している。現在は、CMG機構、スパイラル推進機構それぞれについてモデル化し、制御系を構築することで、より精度の高い姿勢制御について検証している。

(第24回計測自動制御学会システムインテグレーション部門講演会優秀講演表彰受賞)

姿勢制御ユニットを有するロープクライマーの開発

クライマーを用いたインフラ検査方法は,崖や鉄塔,橋などの検査平面に対してロープを展開し,クライマーに検査ユニットを搭載して昇降や移動をさせるものである.この検査方法の特長は,展開が容易で繰り替えし使用可能かつ検査平面の状態に依存しないことである.しかし,ロープテザーは風やロープ自体のねじれなどの影響によりクライマーがテザー周りに回転してしまう問題点がある.

この問題に対して本研究では,機体を上部と下部の二つに分割し,上部のみを一定姿勢に制御する機構で解決を目指す.姿勢制御にはギアと内歯車を用いる.上部に内歯車を,下部にギアを配置し,下部の回転に合わせて上部を回転させて相対的に上部のみが一定姿勢に保たれるように制御を行う.

クライマーを複数に分割することとギアと内歯車を用いた機構によって,姿勢制御される側がロープのねじれによる影響を受けずに飽和の無い姿勢制御が可能かつ垂直から水平までロープの展開角度によらない制御が可能となる.

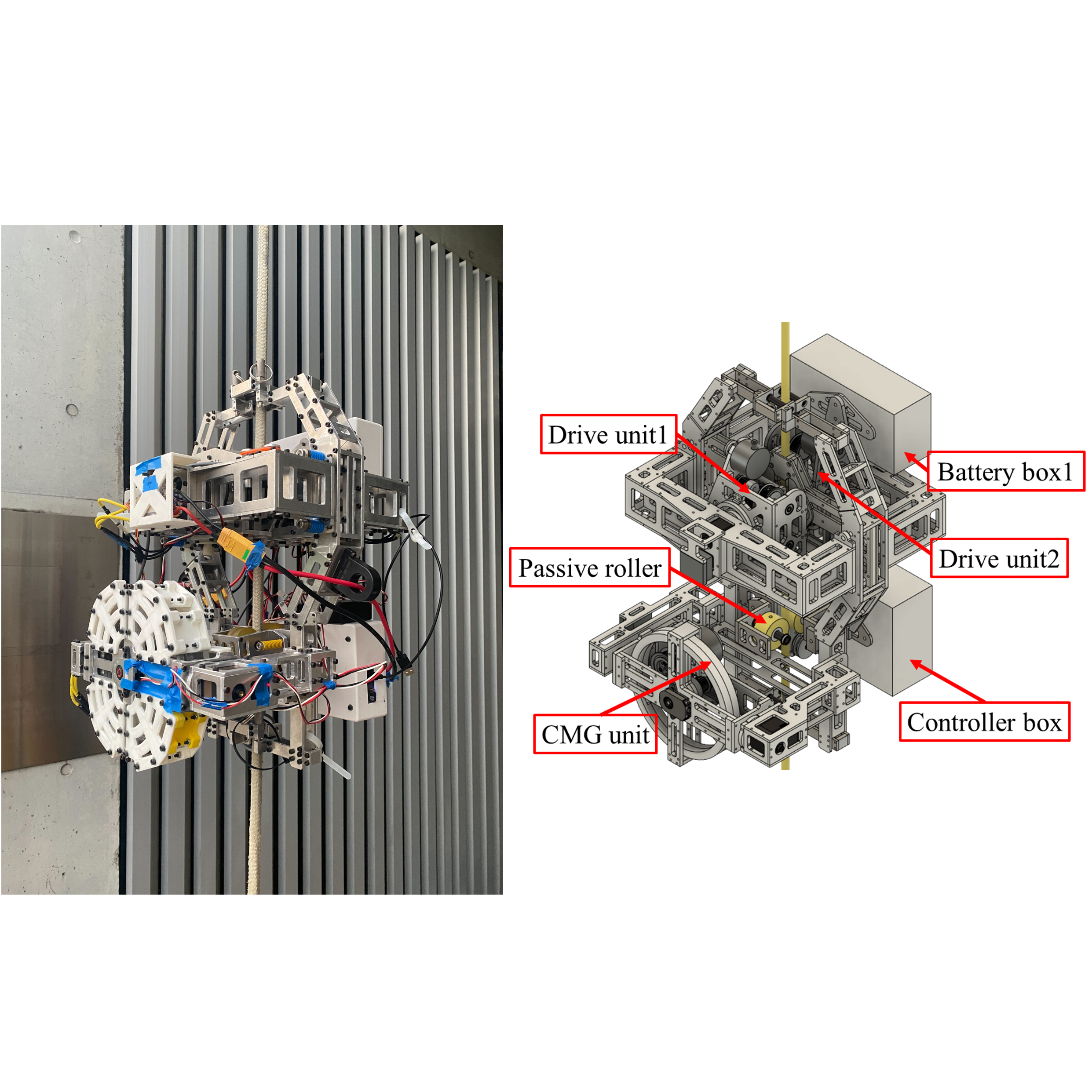

架空送電鉄塔を昇降する工事支援ロボットの開発

架空送電線路においては鉄塔や碍子、架線金具等の異常点検や、設備の定期的な保守工事が必要である。この点検や工事は専門の習熟した作業員が鉄塔に昇塔して行っている。しかし、この方法では作業員の不安全行動により落下・感電等の危険がある。このため、地上には監視人が配置され、高所作業員の安全監視を行っている。しかし、地上からでは高所作業員までの距離が遠いため作業員の細かな不安全行動の視認が困難で、常に上を見上げる必要があるなど負担は大きく、長時間の目視は困難である。このためドローンに搭載したカメラによる点検方法なども検討されている。しかし、ドローン等の無人航空機は人(第三者)または物件(第三者の建物、自動車など)との間に30m以上の離隔距離を保って飛行させなければならない制限や、長時間の定点観測に向いていない、送電線に接触した際の損害が大きい、天候によっては飛行させることができないなどの問題がある。また監視以外の物体搬送などの支援は困難である。

そこで本研究では今まで研究・開発を行ってきた宇宙エレベータークライマーを想定した自走式昇降機の技術を応用し、テザーの代わりにほとんどの鉄塔に設置されている高所作業員が命綱をつなげるエスコートレールをテザーと見なして自力で昇降する工事支援ロボットを開発している。そして、このロボットに搭載されているカメラから作業員の映像を地上の監視人に送信し、目視点検の支援を行う。さらにロボット独自でも作業員を監視し、不安全行動があれば監視人に警告するなどの支援を行うことを目指している。

*本研究は日本電設工業様からの受託研究となっております。

深層学習を用いた架空送電鉄塔安全監視支援システムの開発

架空送電線路においては鉄塔や碍子、架線金具等の異常点検や、設備の定期的な保守工事が必要である。この点検や工事は専門の習熟した作業員が鉄塔に昇塔して行っている。しかし、この方法では作業員の不安全行動により落下・感電等の危険がある。不安全行動の例として、停電回線、充電回線が混在している鉄塔で充電回線に近づく行為や安全帯の未使用、資材工具類の落下防止処置を行っていない行為等がある。

現在,鉄塔上部の作業員を監視し、事故防止の注意喚起をする特高近接作業監視人は地上から目視によって監視を行っている。地上から監視を行っているため、高所作業員の細かな不安全行動の視認が困難で、常に上を見上げる必要があるなど負担は大きく、長時間の目視は困難である。また、施工管理を行う工事指揮者も鉄塔上の進捗管理を行うとなると地上からの目視確認では難しい部分がある。

これまで本研究室ではカメラとジンバルを搭載した鉄塔を自走する工事支援ロボットを開発し、高所作業員の行動を視認するのが難しい問題を解決してきた。本研究では、目視によるヒューマンエラーの発生を防ぐため、作業員の不安全行動の一つである充電回線に近づく行為をカメラ画像から機械学習を用いて自動的に判定して、作業員に危険を知らせる監視ロボットシステムを開発している。システムが作業員の監視をサポートすることで、地上監視員の負担軽減・事故防止が可能となる。

*本研究は日本電設工業様からの受託研究となっております。

架空送電鉄塔を昇降する重量物搬送ロボットの開発

本研究室では、架空送電鉄塔上部への搬送作業を半自動化するための重量物搬送クライマーを開発している。高圧鉄塔における架空送電線工事では、作業員が鉄塔に登り、ウインチやワインダーで重量物を運ぶ。これには、工事の際、監視員を含めた3人以上の作業員が必要であり、山間部での重量物搬送による負担、施工環境により使用設備が限定されるなどの問題がある。

本研究では、これらの問題を解決するために、本研究室で開発してきた宇宙エレベータークライマーの技術を用いて、架空送電線工事の作業効率化を図ることを目的とする。構想としては、重量物を乗せたクライマーが地上から鉄塔上部に張ったロープを昇降する。その際、自動速度制御と手動操作を組み合わせた半自動操作のシステムを想定している。これまでの研究では、駆動部の対向ローラ型とクローラ型について、それぞれのローラ配置による押付圧と保持可能重量の関係を検証している。現在は、対向ローラ型でのクライマー設計を行っており、ユニット構造を採用することで、駆動輪の数とその位置を自由に変更可能にしている。最終的には積載重量100kgのロープクライマーを目指しており、成功すれば国内初となる。

*本研究は日本電設工業様からの受託研究となっております。

押し付け力調整機能をもつクライマーグラブブレーキの開発

宇宙エレベーター構想における宇宙と地上を結ぶテザーとしては、宇宙空間ではスペースデブリなどの影響を受けても修復可能なベルトテザー、地上付近では風などの環境影響を受けにくいロープテザーが想定されている。

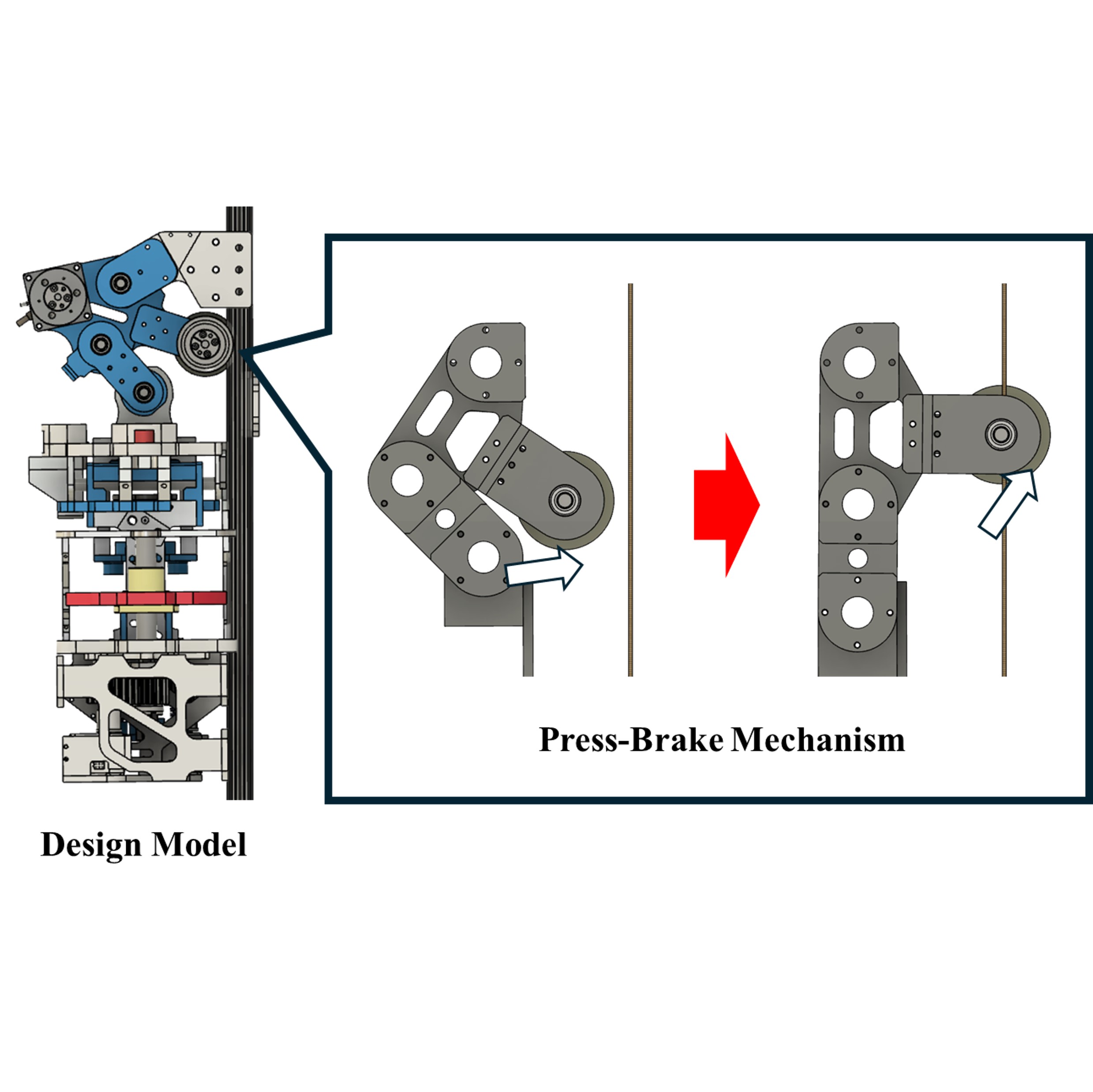

本研究では、このベルト、ロープテザーを昇降するクライマーに搭載する「グラブブレーキ」の開発を行う。ロープグラブは、クライミングや登山,ロープレスキューなどで使用される装置である。ロープを強く握り、摩擦力によって滑りを防ぐことで、ロープグラブに対して確実にロープが固定される。ロープグラブはカバー,トリガー,ピンの 3 部品から構成されており,トリガーにカバーを被せて横からピンを差し込むことでインストールする。トリガーには、金属製の歯を有しており、ロープの繊維に深く食い込むことで、緊急時や負荷がかかる状況でも確実に機能する。本研究のグラブブレーキはこのロープグラブの機能を利用して、クライマーの緊急停止用ブレーキとして開発を行う。従来のブレーキシステムに見られるブレーキ作動から完全停止までの時間差を改善し、緊急停止時の安全性と俊敏性を飛躍的に向上させている。とくに、緊急時には機体の重量がブレーキ部に一点集中し、その重さでロックされる機構は革新的である。

この技術を踏まえ、本研究では使用効率を向上させるための改良を加えたグラブブレーキの開発を進めている。そして、ブレーキ解除後の自動解除機能により、従来は手動でしかできなかった解除作業を不要とし、繰り返しの使用が可能となることを目指している。さらに本研究では、ローラのテザーへの押付構造について、従来のテザーに対して垂直にローラを押付ける方式から、リンク機構を用いて斜め下からの押付けに変更しているため、連続的に押し付け力を変化させることができ、通常の昇降時にもローラでの自動押付力調整が可能となる。

現在、緊急停止時を想定したブレーキ性能の実証実験やリンクを用いた自動押付力調整機構による機体の電費データを分析し、押付力調整が可能なグラブブレーキシステムとしての検討を行っている。

落下防止機構を搭載した搬送ドローンの開発

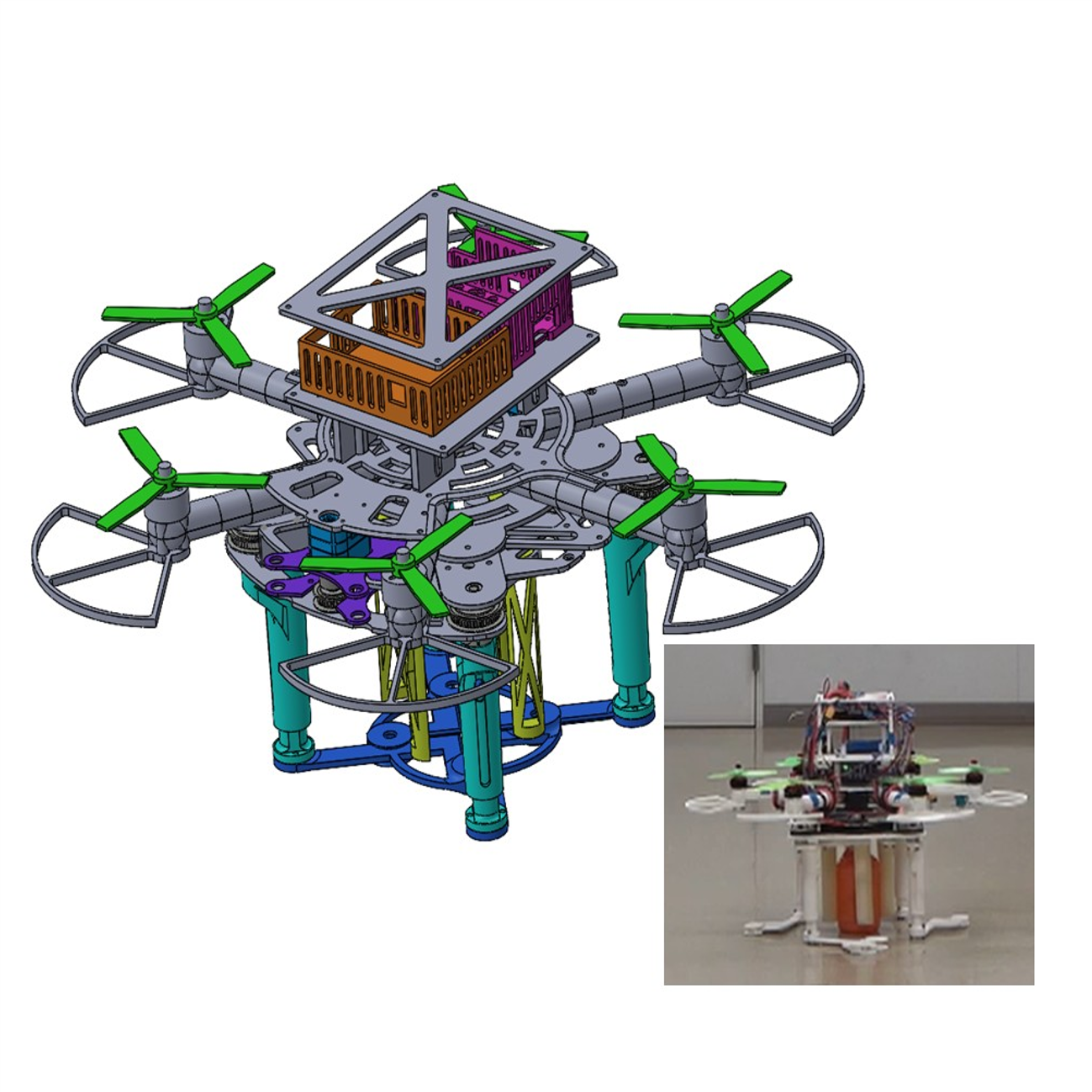

現在ドローンは農薬散布や空撮などの分野で活躍しているが,今後は,物資の運搬が困難な被災地や,配達員の人手不足による過疎地域などの配達のためにドローンを用いた荷物搬送が期待されている.しかし,現在の荷物搬送ドローンでは,人を介することで荷物の積み込みから積み下ろしの一連の動作が可能となっている場合がほとんどであり,人がいないと機能しないという問題が挙げられる.また,荷物を把持した際や搬送中に不安定かつ落下の危険性がある.そこで本研究では、人が介在することなく自動で荷物を識別し,積み込み・積み下ろしを可能とする搬送ドローンの開発を目指す.

ドローンに搭載するロボットハンドとして,軽量かつ機構が単純という観点から本研究室で長年開発してきたアイリス機構ロボットハンドを採用した.ハンド部分にはシリコーンで出来たグリップを付けることで把持力を高めた.しかし,この状態で搬送しようとすると荷物が落下する恐れがある.そこで,ロボットハンドとは別のアイリス機構を用いた開閉蓋による落下を防止する機構を新たに取り付けることでこれを実現する.

また,搬送ドローンは,マーカとしてApril tagを使用することで,世界座標を読み取りIDから荷物を識別して搬送する.そして,これを環境地図作成と併用することで,効率の良いルート作成や強化学習を通してルート予測などを行う.

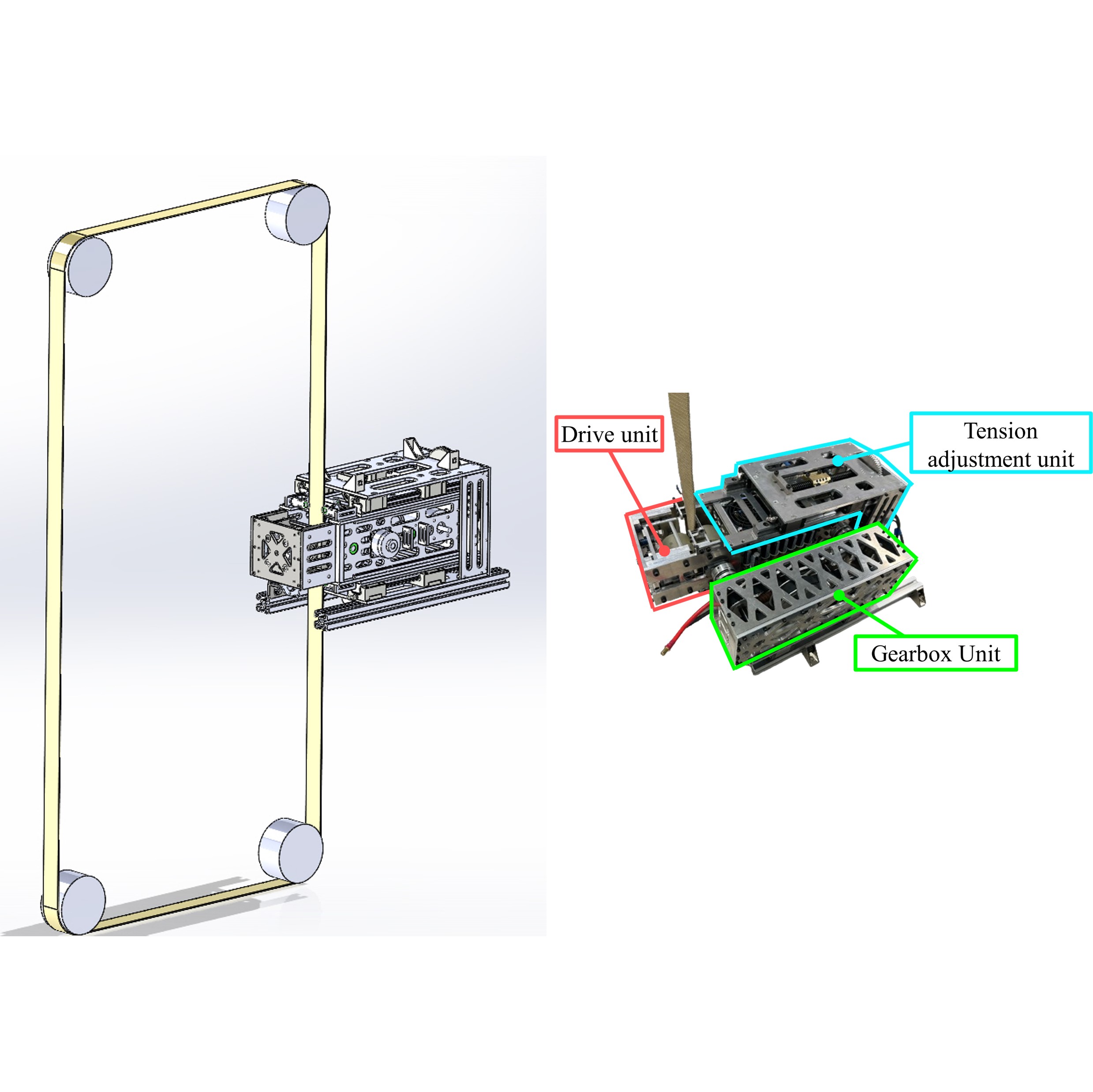

昇降ロボットの携帯型屋内昇降試験装置の開発

近年、宇宙までの唯一の輸送手段であるロケットに代わる技術として宇宙エレベーター技術が注目されている。宇宙エレベーターとは、地上と宇宙をテザーでつなぎ、人や物資を運ぶ新たな輸送機関である。

本研究室では以前より宇宙エレベーター昇降ロボット(クライマー)の研究を行ってきており、クライマーはテザーに対して押し付けたローラを回転させることで摩擦力を利用し、昇降する機構が構想されている。しかし、クライマーの実験を野外で行う際、天候などの影響で一様条件下での実験が行えないため、クライマーの性能を正確に評価することができない。また、昇降距離に制限があり、長距離・耐久試験などを行うことが困難である。屋内昇降試験装置は宇宙環境を想定した環境でもクライマーの昇降実験が行えるよう、場所によらず実験できることが望ましい。また、クライマーを昇降させるためには、広いスペースやテザーを張るための高さ、テザーを固定できる設備などの条件がある。そこで、本研究では以上の問題を解決し、様々な場所で長距離昇降実験を行うことが可能な携帯型屋内昇降試験装置の開発を行う。

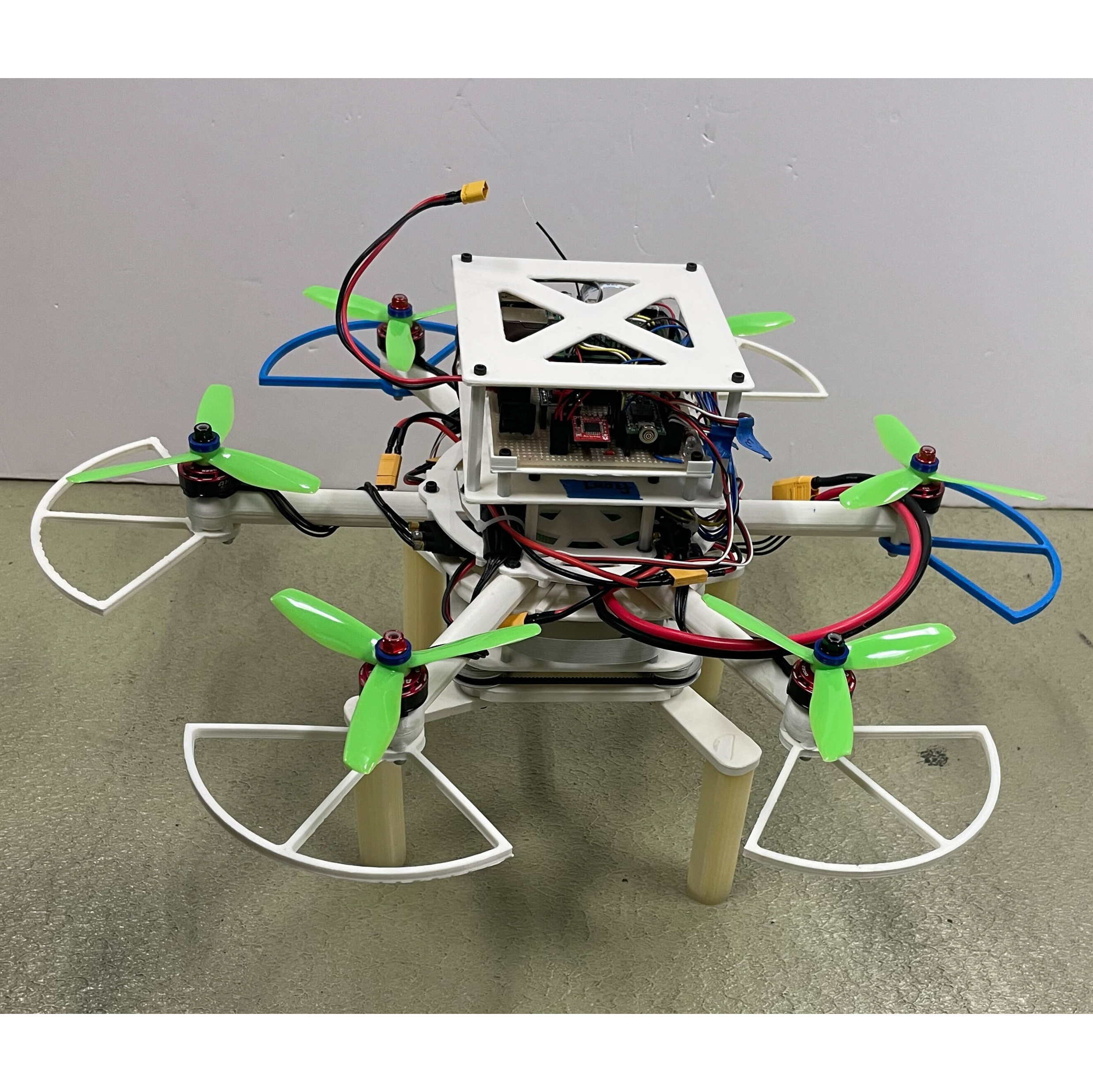

アイリスハンドを搭載したドローンの開発

ドローンは主にビデオカメラを搭載し、監視や点検などに活用されている。しかし、今後は搬送業務に用いられることが多くなると思われる。

搬送用ドローンに搭載するロボットハンドには、グリッパ型のロボットハンドなどが提案されている。しかし、アーム展開時や対象物を把持した際の重心の変化が、ドローンの姿勢の安定性や運動性能に対して悪影響をもたらす。また、アクチュエータ数の増加などによる重量の増大も問題点となる。そこで、本研究室では屋内環境下でのロボットハンドを搭載した搬送用ドローンとして、アイリス機構ロボットハンドを搭載したドローンを提案する。本研究室で開発を進めてきているアイリス機構ロボットハンドの特徴から、ハンドに汎用性を持たせつつ、対象物を把持した際の重心変化も軽減可能となり、一つのアクチュエータで駆動可能なことから重量の増大も抑えることが可能となる。

画像認識技術を用いた自動把持や障害物検知、SLAMによる自己位置推定と環境地図作成を行い、GPSが届かない室内でのドローンの自動飛行を目的としている。

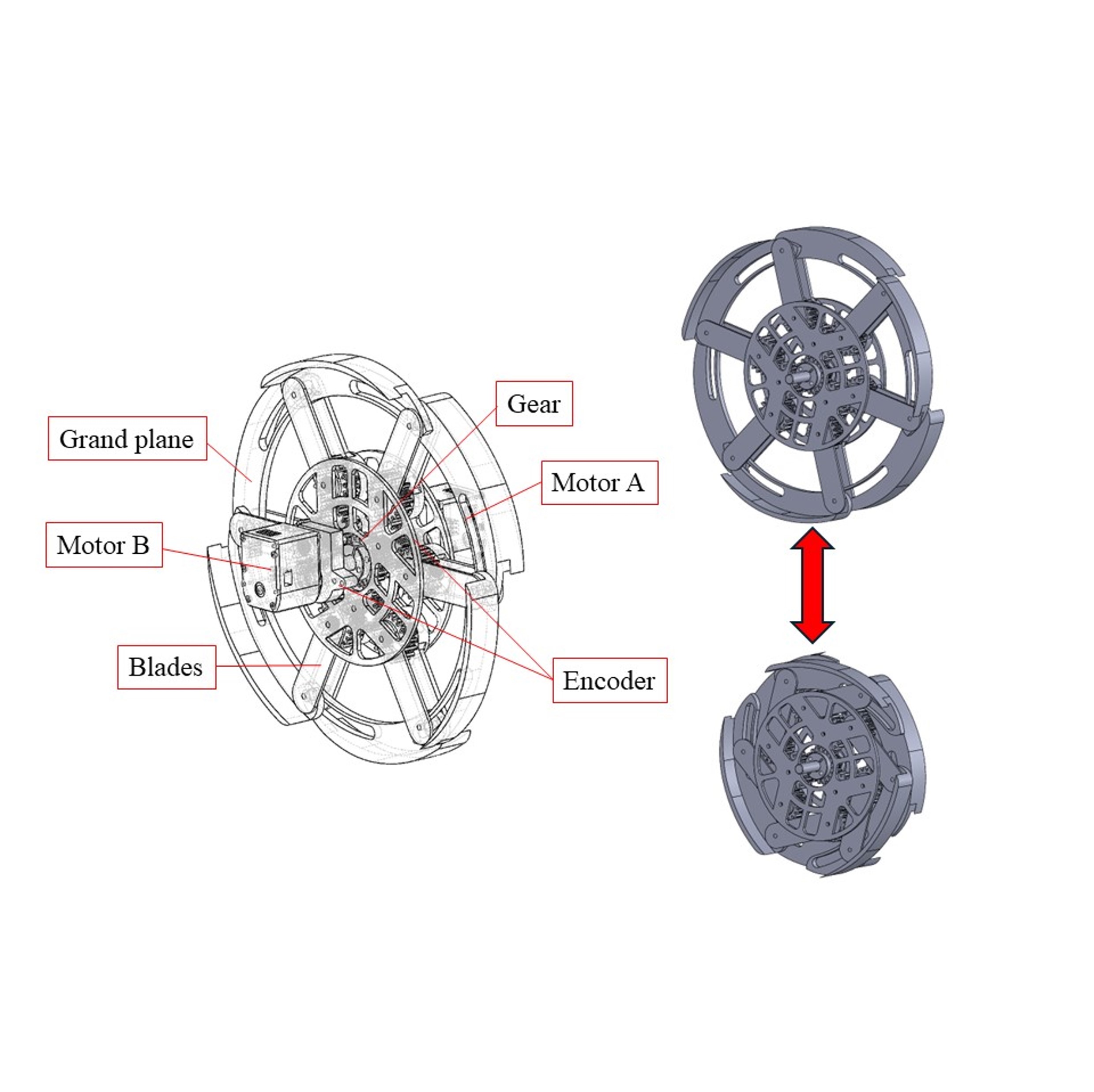

アイリス機構を用いた径可変車輪の開発

本研究室ではカメラレンズ絞りなどに用いられているアイリス機構を応用したホイール径可変車輪を提案、開発してきている。アイリス機構は単一のアクチュエータで、同心円状に正多角形の形状を保ちつつ開閉が可能な優れた特性を持つ。そして、揺動機構を用いたアイリスロボットハンドのブレードを機構外部に配置し、ブレードの先端部分にロボットハンド本体に対して、垂直方向に伸ばした指を取り付ける新機構を有したアイリス多指ロボットハンドも提案している。

このアイリス多指ロボットハンドは、外側に展開することも可能であり、本研究ではこの機構をホイール径可変機構に用いている。この機構を用いたホイール径可変車輪は、機構が単純で、単一のアクチュエータで駆動可能というアイリスハンドの特徴を引き継いでいる。また同型接地型のまま可変可能といった特徴を持つため、展開を考慮するほかの機構と比べると接地面での解析が容易である。

本研究では、開発したホイール径可変車輪の解析を行い、実際に製作してその特性と有効性の検証を行っている。また、この車輪を駆動部車輪として用いたローバーロボットの開発も行うなど、ホイール径可変車輪本体とその応用という基礎から応用までを視野に入れた取り組みを行っている。

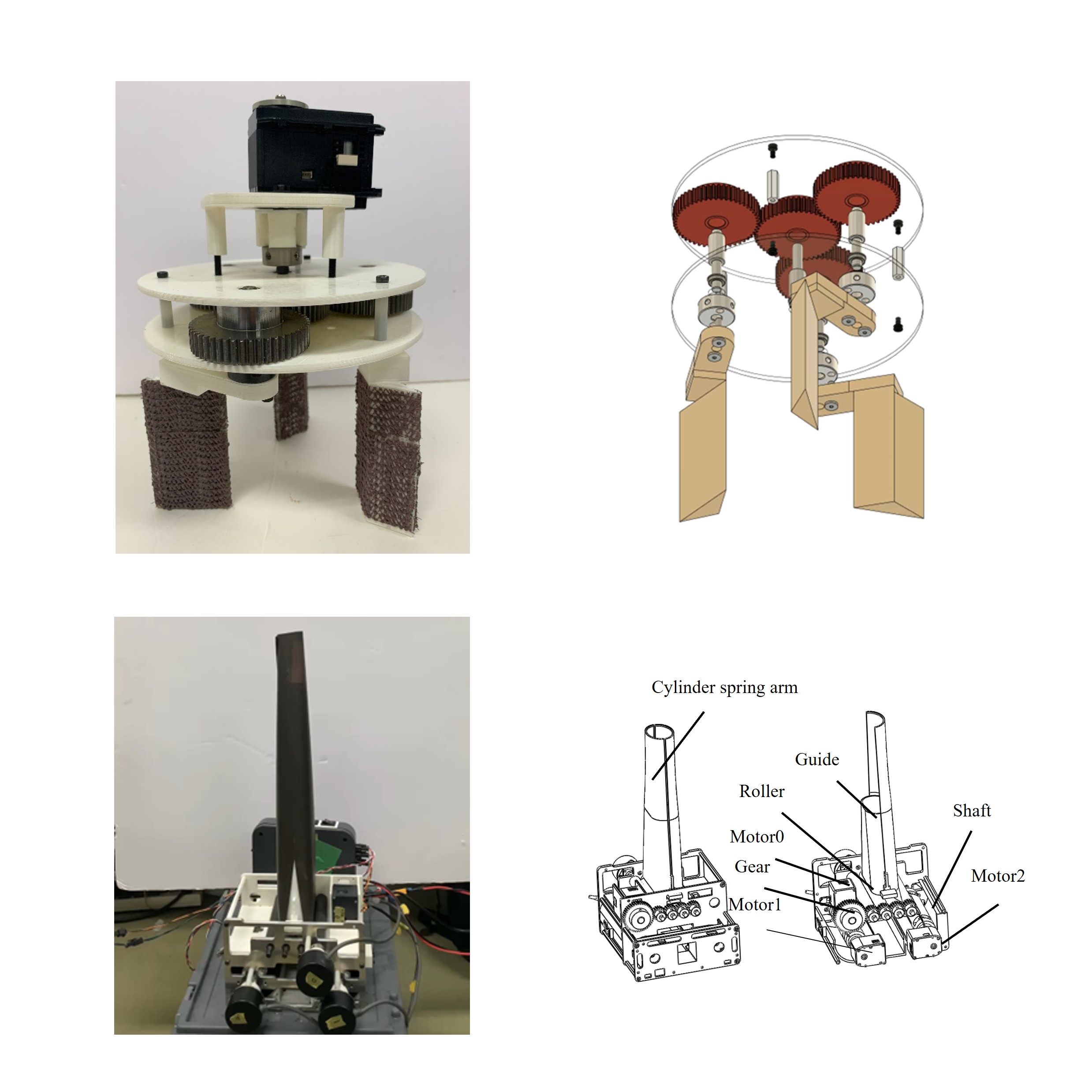

アイリス多指ロボットハンドを用いた伸縮アームの開発

一般的に用いられるロボットアームは複数の関節がある自由度の高いアームと二本の指で把持するグリッパ型ハンドの組み合わせが多い。しかし、グリッパ型ハンドは把持可能な形状に限りがある。このため、複雑な形状の把持や操りなどには人の手を模した多指型ハンドが用いられることもあるが、自由度が高いため構造が複雑で高コストという問題点がある。

このため、本研究では構造がシンプルなアームとアイリス多指ロボットハンドを用いた伸縮マニピュレータの開発を行っている。把持対象物の把持範囲の解析によって,3本指のアイリス多指ハンドを設計し、円筒バネを用いた伸縮マニピュレータの先端に取り付けている。このアームは縮めるとローラに巻き付くため、非常にコンパクトになり,伸ばすと1.0mくらいの重なりのある円筒のマニピュレータとなる。また、アームの先端にある多指ロボットハンドを軽量化するため、ワイヤ駆動を利用して、モータをアームの根元に配置することにより,軽量化を実現する。これは産業用だけでなく、ヒトが片手で持ち運び、離れた所のものを取る際や、搭載が困難となる宇宙空間での作業支援などへの応用も期待できる。また、持ち運びが容易なので車いすなどでも使い易く、福祉機器への応用も期待できる。

電動車いすWHILLの体動による進行方向指示装置の開発

電動車いすの多くはハンドル型やジョイスティック型のような手を用いて進行方向を決定し走行するものが増えてきている。しかし、ハンドル型やジョイスティック型は直感的に操作しやすく扱いやすいという利点はあるものの、走行しながら手を用いた作業が困難となっている。

本研究室では搭乗者の直感的な体の重心の移動により前進・後退・旋回の操作を行うことができる進行方向指示装置の開発をしてきている。本装置の特徴としては座席部の前と左右に1つずつ・背面部に1つ空気クッションと空気圧センサを設置し、座面部前と背面部の前後の空気圧差と座面部左右の空気圧差を用いて体動での操作を可能としている。

本研究室ではすでに、この進行方向指示装置をヤマハの電動車いすと倒立振子型電動車いすに取り付けジョイスティック等を使わないハンズフリーの操作を実現している。今回、より実用性の高いシステムにするためにヤマハの旧タイプの電動車いすから、最新型の電動車いすWHILLの研究用モデルに対象を変更し、開発してきた進行方向指示装置を電動車いすWHILLに適用また適宜改良することで体動操作の操作性の向上を目的としている。