寺島研究室では次世代機械材料として期待されているバルクアモルファス合金(金属ガラス)の新材料開発およびその接合・加工技術を研究しています。

神奈川大学

工学部機械工学科

研究概要Research

金属ガラスとは?

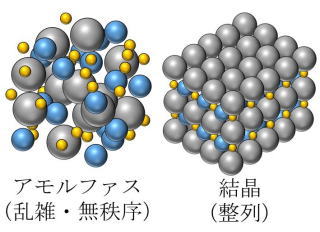

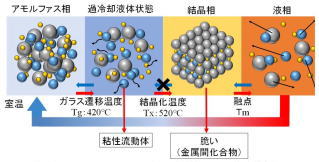

身の回りの金属はほどんどが原子配列に規則性を持っ結晶の塊(多結晶体)で構成されています。一方で一部の合金においては原子配列に長周期的な規則性を持たない(=結晶を作らない)ものがあります。その中でも比較的大きなものを金属ガラス(バルクアモルファス合金)といいます。金属ガラスは結晶粒界、特定の滑り面、欠陥が存在しないため、ひずみに対して破断まで弾性変形をして高強度です(例えばZr基金属ガラスの強度は1.5GPa、Co基金属ガラスは5GPa)。また耐疲労や化学的耐性にも優れるため金属ガラスは「次世代機械材料」として産業応用が期待されています。金属ガラスはある特定の種類の元素と最適な成分比の組合わせが揃ったときに、その合金を液相から急冷すると得られます。逆に室温からゆっくり昇温していくと、材料固有のガラス遷移温度Tg(≒融点×0.6)において過冷却液体状態に遷移し粘性流動化します。この性質を利用すれば接合や超塑性加工が可能です。さらに昇温して結晶化温度Txに達するとただちに結晶化して安定相である金属間化合物を形成します。金属間化合物は一般的に脆いため望まれない相であるとされ、また一度結晶化すると冷却しても過冷却液体状態には戻らないため、金属ガラスは常に結晶化温度Tx以下で使用されなければならないという制約があります。

我々の研究室では金属ガラス特有の過冷却液体を利用した加工、新規金属ガラス合金の開発と評価、新規産業応用の開拓を目指して研究を行っています。

>>金属ガラス作製(鋳造)の動画はこちら

>>高速度カメラによる湯流れの観察はこちら

|

|

| 図 金属材料の原子配列 (金属ガラスはアモルファス) |

図 Zr55Al10Ni5Cu30金属ガラスの相変態 |

100℃で液状化する金属ガラスの開発

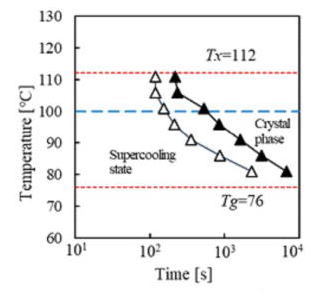

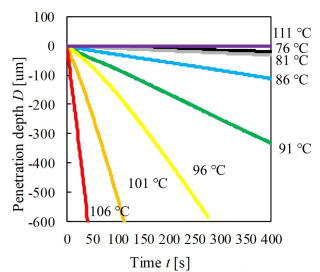

金属ガラス(BMG)はガラス遷移温度Tg付近に保温すると過冷却液体状態に遷移して液状化します。したがってもし金属ガラスのTgが100 °C以下になれば、沸騰水に浸すだけで融点以下にもかかわらず液状化する金属材料が実現できます。そこで過冷却状態の安定化とTgの低温化を目的として、Au-Si17共晶合金をベースとしたAuCuAgSi四元金属ガラス合金の開発を行っています。成分を最適化することでAu65Cu13Ag5Si17合金において、Tgが82 ℃、Txが121 ℃、100℃での過冷却の潜伏時間が153 sの金属ガラスの作製に成功しています。 |

|

| 図 Au65Cu13Ag5Si17金属ガラスのTTT(時間-温度-変態)線図 | 図 Au65Cu13Ag5Si17金属ガラスに対する針貫入深さと温度の関係(針径φ1 mm, 荷重0.5 N)) |

微細レーザ加工

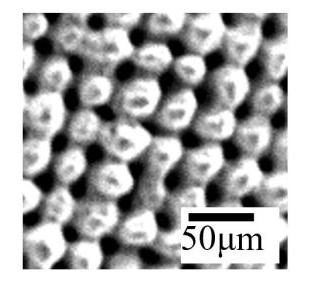

集光したパルスレーザは時間的・空間的エネルギ密度は極めて高いが、間欠的であるため非平衡材料プロセスに適した熱源です。つまり金属材料に対して照射するとφ20μm程度の微小領域に、500 kHz程度のサイクルで、急昇温(>数千℃)と急冷が行われるため母材にほとんど熱影響を与えることなく加工することが可能です。所有するMOPA(主発振器出力増幅器)パルスレーザは、高品位ビーム発生用の主発振器(種光)と高出力な光増幅器をそれぞれ独立に制御する方式であり、したがって繰返し周波数とパルス幅を独立して設定できることに特徴があります。またレーザの光路の途中にガルバノスキャナ(サーボモータで角度制御された2軸のミラー)を設置し、レーザ焦点位置を被加工材の表面で高速に移動できるようになっています。この動きとレーザパルスを同期させることで自由な描画加工を可能にしています。パルスファイバーレーザを用いた表面改質、溶接、微細加工などの基礎的な研究を行っています。

>>パルスファイバーレーザの動画はこちら

|

|

| 図 パルスレーザで碁盤目状にハッチ加工したTiの表面 |

カラーレーザマーキング

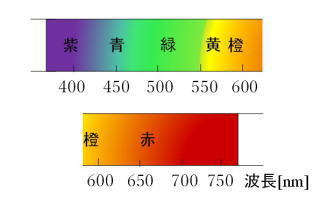

金属表面に可視光の波長(380-780 nm)と同じくらいの厚みの酸化被膜を形成すると、太陽光が反射したときに干渉をおこして人の目には七色に見えます。この現象を利用して、場所ごとにレーザ条件を使い分けながら描画加工を行い、試料表面の酸化被膜の厚みをコントロールすると、インクを使わなくても金属材料にカラーレーザマーキングを行うことができます。各種材料、条件の最適化、発色メカニズムなどについて研究を行っています。>>カラーレーザマーキングのデモンストレーション動画はこちら

|

|

| 図 可視光の波長と人間が感じる色の関係 | 図 Tiのカラーレーザマーキング |

金属ガラスと異種材料のレーザクラッディング

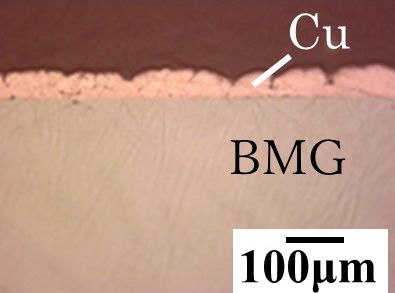

Zr55Al10Ni5Cu30金属ガラスはガラス遷移温度(Tg≒420℃)以上に長時間保温するか、または液相からの冷却速度がガラス化臨界冷却速度(Rc≒1-10 K/s)を下回ると結晶化して脆弱化するため溶接は困難です。これに対して我々の研究室では金属ガラスの接合法として液相/固相の一種であるはんだ接合を提唱しています。Pbフリーはんだによるはんだ接合は通常250 ℃付近で行われ、Zr55Al10Ni5Cu30金属ガラスのガラス遷移温度である420 ℃以下で接合できるため結晶化を起こさずに接合できる利点があります。しかしZr55Al10Ni5Cu30金属ガラスの表面は強固な酸化被膜で覆われているため、その結果として金属ガラスに対するはんだぬれ性は極端に低いという問題があります。そこでレーザクラッディング法によりZr55Al10Ni5Cu30金属ガラスの表面にCu箔を溶着させ、酸化被膜の形成を抑制することではんだぬれ性の向上をはかっています。

|

|

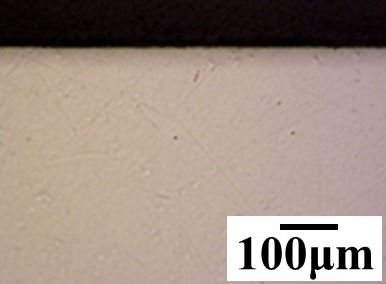

| 図 鋳造直後のZr55Al10Ni5Cu3金属ガラスの断面(左)と、レーザクラッディング法により表層10μmをCuで改質した金属ガラスの断面(右) | |

レーザ吸収熱量の測定

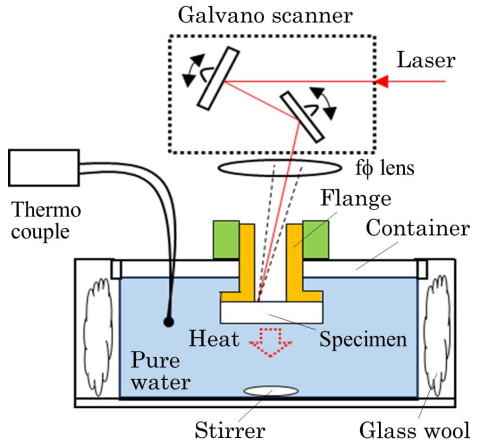

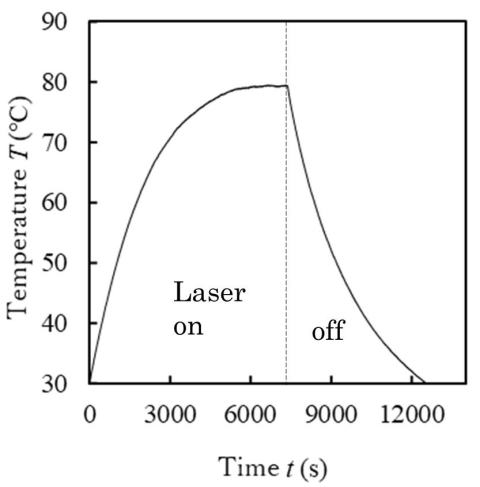

各種金属材料に対するレーザ吸収率の測定を行っています。本来、材料がレーザから吸収したエネルギEaは、Ea=「入射光のエネルギ」ー「反射光のエネルギ」から算出できます。しかし実際には様々な散逸要素があるため測定は困難です。そこで我々の研究室では新たに、純水に浸した試験片にレーザを照射し、水温の変化から間接的に試験片が吸収した平均的な熱量を測定する手法を検討しています。これによりTiに対するファイバーレーザ(λ=1064 nm)のレーザ吸収率は0.2〜0.25と見積もることに成功しています。この測定結果を用いればパルスレーザが照射された表面の微小な領域の温度履歴を熱伝導計算でシミュレートすることが可能になります。レーザ条件の最適化を正確かつ迅速に行うことが可能になると予想されます。  |

|

| 図 レーザ吸収熱量測定の実験セットアップ | 図 水温の温度履歴(レーザ出力12 W) |

--過去に行っていた研究--

金属ガラスのファイバーレーザ溶接

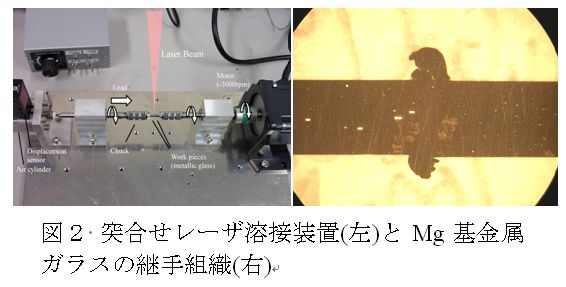

継手の冷却速度を向上させるためにはなるべく少ない入熱量で溶接する必要があります。そこで超高エネルギー密度熱源であるファイバーレーザ(パワー密度: 数MW/cm2)を使用してZr基金属ガラス(Zr55Al10Ni5Cu30)のレーザ溶接を行いました。その結果アモルファスを維持したままビードオンプレート溶接することに成功しました。一方でMg基金属ガラス(Mg65Cu25Gd10)はガラス形成能が極端に低いためファイバーレーザ溶接法を用いても接合が不可能でした。そこで更なる冷却速度の向上のために「突合せレーザ溶接法」を開発して、世界で始めてMg基金属ガラスの溶接に成功しました(図2)(特許申請中)。本溶接法は突合せた試験片に荷重を加えながら高速回転させてレーザ溶接を行います。溶融部の大半は遠心力で吹き飛ぶため実質的に熱量が奪われて継手の冷却速度が向上することを実測及び計算で明らかにしました。また仮に溶融部内で結晶化が起こったとしても残った溶融部はバリとして継手外に押し出されるためアモルファスの正常な継手を得られることに特徴があります。本接合法の開発によりガラス形成能が極端に低い金属ガラスの溶接や、異種材料との接合へ展開が期待できます。

金属ガラス複合材料

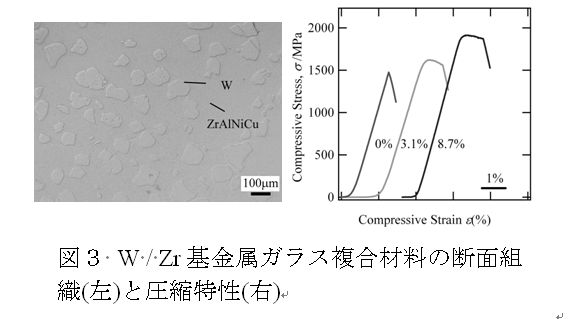

Zr基金属ガラスは強度に優れるが脆性的であるため構造材料として用いるには必ずしも適当ではありません。そこで機械的性質を改質するためにW微粉末をZ基金属ガラスに均一分散した複合材料の開発を行いました。独自改良した鋳造法によりW/Zr55Al10Ni5Cu30金属ガラス複合材料を作製することに成功しました(図3)。圧縮試験の結果Wを8.7vol%添加すると塑性歪みが1.3%発現し、破断強度は1480MPaから1870MPaに向上しました。またWの分散比率を変えることで線膨張係数を自在に制御することに成功しました。金属ガラスの異種材料接合で問題となる膨張係数ミスマッチの低減効果が期待できます。

高速フレーム溶射による複合金属ガラス皮膜の作製

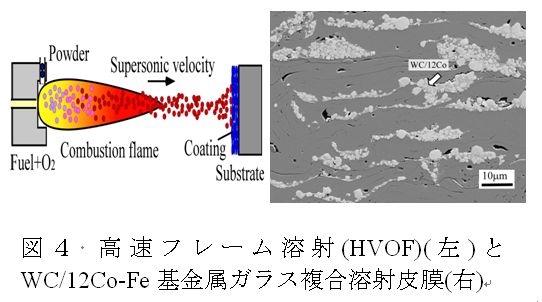

高速フレーム溶射法(HVOF)を用いてFe基金属ガラス(Fe43Cr16Mo16C15B10)粉末から金属ガラス溶射皮膜を作製することに成功しました。さらにWC/12Coサーメット粉末を混合することでFe基金属ガラス中に扁平化したWC/12Coが分散した複合溶射皮膜を得ました(図4)。金属ガラス特有の耐食性とWC12Co特有の硬さ、耐摩耗性を併せ持つコーティングの創成に成功しました。

金属ガラスと異種材料の接合

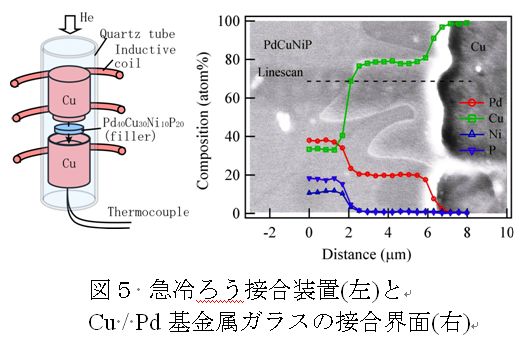

金属ガラスの異種材料接合では界面近傍で組成変動が起こります。そのため界面近傍のガラス形成能低下、反応層、残留応力など複数のパラメータが継手強度に影響します。これらを明らかにするためにPd基金属ガラス(Pd40Cu30Ni10P20)をろう材としてCuの接合を行いました(図5)。接合後に急冷することによりPd基金属ガラスとCuの接合体を得られた一方でPd40Cu30Ni10P20/Cu接合界面ではCu3Pdの柱状組織が観察されました。界面近傍の組成変動やCuを核とした結晶化について議論を行い、金属ガラスの異材接合における問題点を明らかにしました。

金属ガラス表面のメタライズ

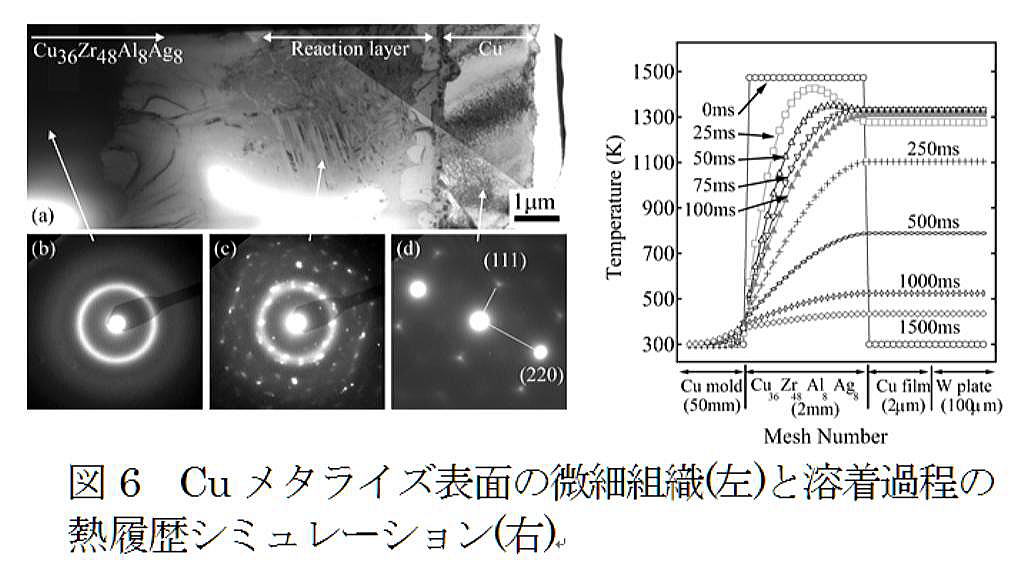

はんだ接合はプロセス温度が低いため金属ガラスを結晶化させることなく接合できる方法として期待されています。しかしCu36Zr48Al8Ag8金属ガラスの表面は強固な酸化被膜で覆われているためはんだのぬれが乏しいことが知られています。そこでCu36Zr48Al8Ag8金属ガラス表面にCuメタライズを施し、酸化被膜の形成の抑止を検討しました。Cuメタライズは独自開発した鋳造法を用いてCu薄膜を溶着して行いました。その結果、図6に示すようにCu薄膜とアモルファスのCu36Zr48Al8Ag8金属ガラスを金相学的に連続に溶着させることに成功しました。

溶湯周りの熱履歴のシミュレーションの結果から、Cu薄膜は溶湯の余熱で瞬時に半溶融して溶着し、その直後に溶湯は1000K/s以上の冷却速度で急冷されてアモルファスを形成することが分かりました。またオージェ電子分光分析によりCuメタライズ層が酸化被膜の形成を抑止する役割を果たしていることが明らかになりました。結果としてCuメタライス金属ガラスは鉛フリーはんだに対して良好な濡れを示すことが明らかになりました。

膨張係数がゼロの金属ガラス複合材料

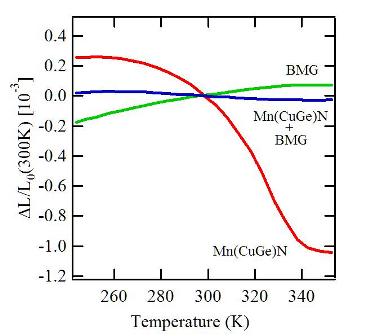

負の膨張係数を有する逆ペロブスカイト型窒化物Mn3(Cu0.53Ge0.47)Nと金属ガラスFe43Cr16Mo16C15B10を複合化して正味の膨張係数がゼロのアモルファス複合材料を開発しました。複合化はそれぞれの混合粉末をプラズマ放電焼結して行いました。ガラス転位温度(Tg=863K)付近で焼結を行うとFe43Cr16Mo16C15B10金属ガラスは過冷却液体状態に転移するため高密度のMn3(Cu0.53Ge0.47)N / Fe43Cr16Mo16C15B10金属ガラス複合体を得る事ができました。温度-歪み特性を測定した結果、室温±20K以内において膨張係数をゼロに制御することに成功しました(図7)。

温度変化による熱膨張揺らぎを嫌う精密光学部品などでは、これまでセラミックス系のゼロ膨張係数材料が使われてきましたが、それに代わる金属系材料として期待できます。精密加工性、強度、生産性が大幅に向上します。

|

| 図7 Mn3(Cu0.53Ge0.47)N / Fe43Cr16Mo16C15B10金属ガラス複合体の温度-歪み特性 |

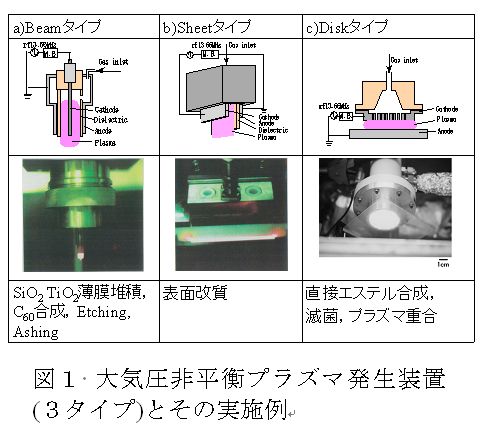

大気圧非平衡プラズマ

非平衡プラズマは低温で多量のフリーラジカルを生成することができるためCVD、エッチング、洗浄などの半導体製造工程に欠かせません。しかしプラズマは通常数torrの減圧下で生成するため真空装置の導入と維持に多額のコストがかかることが問題でした。そこで大気圧でも安定なVacuum-Freeのグロー放電発生装置の開発に取り組みました。電極や電圧波形に工夫を加えることで大気圧下でプラズマを生成することに成功しました。プラズマ診断の結果、ガス温度は低い(450℃)が電子温度は異常に高い( 1.5keV)非平衡プラズマであることが分かりました。これによりプラスチックなどの熱可塑性材料に対するプラズマプロセスを大気圧で施行することが可能になりました。このプラズマ活性反応場を用いてエステルの直接合成、ナノ炭素材料(グラファイト、C60など)の合成、プラズマCVD、滅菌などの応用研究を行い減圧プラズマと同等以上の有用性を持つことを証明しました(図1)。